07.12.22

Конкуренты или партнеры? Сделаем рынок фасадного декора шире и доступнее для потребителя!

В Архитектуру Благополучия с целью обучения приехал руководитель компании Лайтстоун Шабалин Александр Игоревич вместе со своей командой: начальником цеха Трутневой Надеждой Михайловной, мастером модельного цеха Козловым Владимиром Сергеевичем, бригадиром цеха заливки Чумаковым Евгением Владимировичем.

В интервью Александр Игоревич Шабалин поделился впечатлениями и результатами обучения.

- Добрый день, Александр Игоревич! Расскажите про вашу компанию и цели обучения

Мы производим и монтируем на объекты фасадный декор Лайтстоун. Это прочный тонкостенный бетон с фактурой натурального камня. Одно из наиболее критичных мест в производстве – изготовление форм. Нет форм – нет изделий (смеется). Заказывать изделия на стороне крайне нерентабельно. Для обеспечения конкурентоспособности жизненно важно самим изготавливать формы. Тогда повышается не только рентабельность, но и расширяется спектр изделий, появляется возможность предлагать заказчикам сложные и индивидуальные элементы декора. Я уже не говорю о сроках производства, которые зачастую очень важны для потребителя. Самостоятельное изготовление форм позволяет подстроить все бизнес-процессы под себя и избежать простоев. Поэтому мы и приехали на производство Архитектуры Благополучия, к Андрею Аркадьевичу Полетаеву (прим. руководитель ГК Архитектура Благополучия), чтобы самим научиться изготавливать формы и внедрить этот этап у себя на производстве.

- Почему именно Архитектура Благополучия? В чем ее уникальность для вас?

Опыт, опыт и еще раз опыт… Архитектура Благополучия прошла долгий путь проб и экспериментов и пришла к отличным результатам по качеству и рентабельности. Факты и цифры говорят сами за себя – они одни из первых стали выпускать изделия из стеклофибробетона, еще в начале 2000-х, когда и слово-то само было еще особо не известно (улыбается). Да еще с какими именитыми архитекторами работали, одна Заха Хадид чего стоит! И, конечно, немаловажно, что Андрей Аркадьевич открыт для партнерства, и готов поделиться своими знаниями и наработками.

- Расскажите, где и как проходило обучение? Что вы делали?

Мы приехали в город Ивантеевка, Московской области, где находится производство Архитектуры Благополучия. Нас распределили по соответствующим цехам и каждый день выдавали задания. Я сосредоточил свое внимание на модельном цехе. Вначале было сложно, приходилось переделывать, узнавать, спрашивать. На каждом этапе ребята разъясняли все наши промахи, в тех случаях, когда исправить никак было нельзя, приходилось все начинать сначала. Но потом стало приходить понимание. Я к этому был готов – чтобы чему-то научиться, нужно уметь преодолевать трудности.

- Сколько времени заняло обучение?

На самом деле крайне мало – всего один месяц.

- Один месяц? И это считается мало?

Конечно. Производство зависит от множества факторов, упустишь любой, даже ничтожный нюанс, и пострадает качество. Люди годами этому учатся. Мы просто уже опытные, пять лет сами производим архитектурный декор, и уделяли внимание лишь важным нюансам на каждом этапе производства.

- А поподробнее расскажете? По каждому этапу в отдельности? На что делался акцент? С какими материалами работали?

В основном изготавливали изделия из стеклофибробетона, а также тераццо. Это актуально и нужно рынку – натуральные материалы с фактурой природного камня, и в то же время технологичные и долговечные. Да еще и недорогие по сравнению с натуральным камнем.

Хочу особо отметить комплексность подхода к обучению, где не упускалась ни одна деталь. Но начну по порядку. С чертежей. Мы прорабатывали разные варианты получения ТЗ – от готовых чертежей до разработки проекта. Обсуждали схемы взаимодействия с архитектором, проектировщиком и конструктором. Изучали конструкторскую документацию, распределяли зоны ответственности для слаженного и четкого взаимодействия.

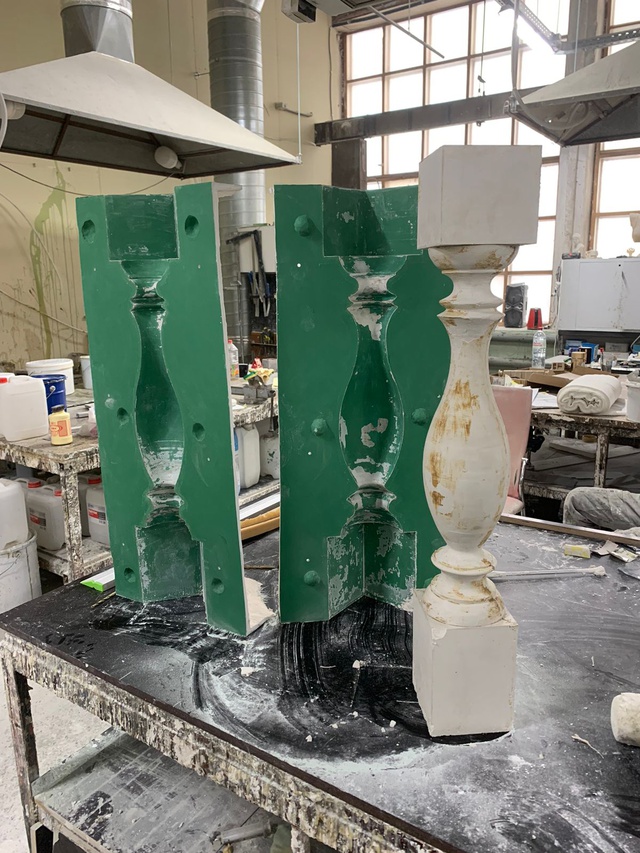

Вторым этапом шел модельный цех. Мы учились изготавливать абсолютно разные модели: и прямые, и угловые, и тела вращения, а также барельефы, балюстрады, колонны всех типов. Нужно понимать, что для каждого типа моделей свои технологии изготовления, свои материалы и рецептуры, и все это мы не просто изучали, а делали своими руками.

Далее – форматорный участок. Здесь тоже полно нюансов. Есть формы полиуретановые, гипсовые, бетонные, пластиковые, из дерева. Материал форм зависит от размера и сложности будущего изделия. Мы учились изготавливать формы из разных материалов, по конкретным технологиям.

Помимо этого, делали контроль качества на каждом этапе, при необходимости дорабатывали модели и формы. Кроме того, немаловажным навыком нам показалось умение перерабатывать формы, а также повторно использовать материалы после разбора форм. Все это позволяет повысить рентабельность производства и, как следствие, конкурентоспособность продукции.

Что касается цеха производства, там вообще тысяча нюансов. Мы готовили смеси и методом пневмонабрызга, и премикса. У каждого метода свои технологии и рецептуры. Напыление в формы – еще одна отдельная тема. Ведь в зависимости от фактур декоративных изделий будут различаться и способы напыления. Также мы устанавливали закладные элементы креплений при напылении, чтобы потом можно было сделать грамотный и надежный монтаж. После выемки из форм мы делали доводку изделий. А технология доводки тоже разная, в зависимости от фактуры и вида декора.

По сути, мы все изучали в комплексе: весь многоэтапный процесс производства от получения чертежей до способов упаковки, маркировки, хранения и погрузки изделий.

- Расскажите, какие эмоции владели вами и членами вашей команды на разных этапах выполнения задач?

Недовольство, когда не получалось, и понимание, что все через это проходят. И огромное моральное удовлетворение, когда процесс пошел так, как надо. И, конечно, благодарность ребятам за то, что подсказывали, разъясняли и помогали нам в процессе, передавали ценный опыт и знания.

- Что еще ценного вы для себя почерпнули в процессе обучения?

Для меня просто находкой стал специально разработанный Архитектурой Благополучия расчет изделий по стеклофибробетону. Есть сложные модели, к примеру, панно, когда трудно рассчитать стоимость. А Андрей Аркадьевич поделился проработанной таблицей расчета стоимости изделий на всех этапах - от модельного цеха до отгрузки.

- Какие планы на будущее? Планируете еще совместную деятельность с Архитектурой Благополучия?

Несомненно. Мы рассматриваем перспективы совместной работы и взаимовыгодного взаимодействия. Сейчас я полон энтузиазма поскорее внедрить технологии, которым обучились, у себя на производстве, чтобы повысить ассортимент и конкурентоспособность продукции. И хочется еще раз поблагодарить работников Архитектуры Благополучия, наших наставников! И в отдельности Андрея Аркадьевича, без которого ничего этого бы не было. Спасибо за открытость и искреннее желание сделать рынок архитектурного декора широким, качественным и доступным для потребителя!

Есть идеи? Мы реализуем!

Напишите нам и мы поможем с самыми дерзкими идеями